Stereolitografická 3D tlač v rukách majstra modelára

Luboš Domalíp 🇨🇿

Aj keď u väčšiny českých modelárov po rokoch vládli hlavne stolné FFF/FDM 3D tlačiarne na tavené termoplasty, stále častejšie sa u nich stretávame s presnejšou metódou stereolitografie. Môžu za to aj rýchlo sa znižujúce ceny týchto 3D tlačiarní, ale aj ich lepšia dostupnosť. A u tých kvalitných láka aj vysoká spoľahlivosť, automatizovaná prevádzka a bezpečnosť pre užívateľa.

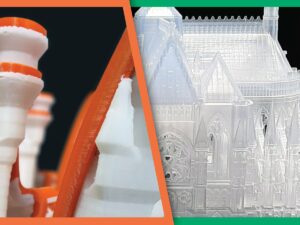

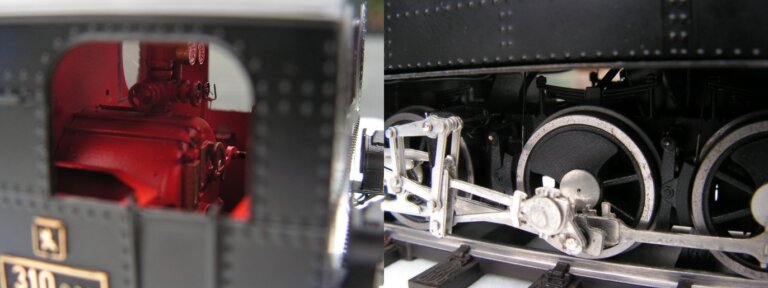

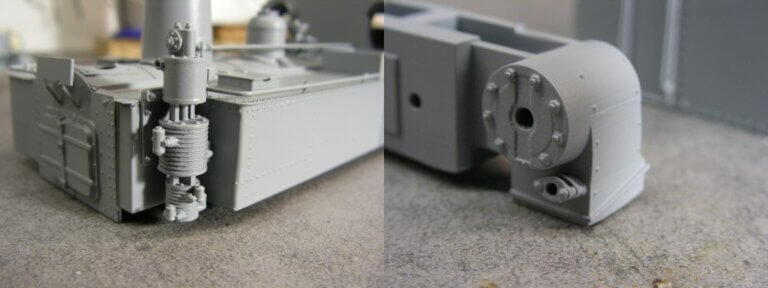

Modelarine se venuje už dve desiatky rokov. Luboš Domalíp staval funkčné modely v merítku 1 : 45 prevažne z mosadzného plechu technológiou fotoleptania. Pred niekoľkými rokmi prešiel – ako jeden z prvých modelárov – tiež na stereolitografiu. Zvolil si 3D tlačiareň Form 2 od Formlabs. Na začiatku detailnými výtlačkami zo živíc len doplňoval plechovú kostru. Hneď prvý taký model ukazujú atraktívne fotografie zo zákulisia modelárskej dielne:

![Formlabs-Logo-200x80[1]](https://admasys.sk/wp-content/uploads/2020/07/formlabs-logo-200x801-1.png)

![logo-500px-horizontal-negro[1]](https://admasys.sk/wp-content/uploads/2020/06/logo-500px-horizontal-negro1.png)

![BigRep-logo_200x80[1]](https://admasys.sk/wp-content/uploads/2020/07/bigrep-logo-200x801-2.png)

![PostProcess-logo_greyscale[1]](https://admasys.sk/wp-content/uploads/2020/07/postprocess-logo-greyscale1.png)